SPC基础知识|什么SPC|什么是控制图|SPC应用流程|SPC概述

1. 什么是SPC

SPC是Statistical Process Control的简称,即统计过程控制。是应用统计技术对过程进行监测,分析过程的变差是否存特殊原因变差,并及时进行调整或消除。使过程受于统计受控状态。

2. TS16949中对SPC要求

在ISO/TS16949:2009标准8.2.3.1中要求分析过程能力或性能,当能力不足时应启动反应计划,8.1.1中提出在产品质量策划时选择适用的统计工具包含在控制计划中。

上述TS16949要素条款提出了对SPC内容的应用要求,特别是过程能力或性能,通常是汽车行业顾客特别关注的评价过程的批准准则。

3. SPC的发展简史

SPC是美国贝尔实验室休哈特博士在20世纪二、三十年代所创立的理论,它能科学地区分出生产过程中产品质量的偶然波动与异常波动,从而对生产过程的异常及时告警,以便采取措施,消除异常,恢复过程的稳定。

SPCD是Statistical Process Control and Diagnosis的简称,即统计过程控制与诊断, 它是SPC发展的第二阶段。SPC虽能对过程的异常进行告警,但它并不能分辨出是什么异常,发生于何处,即不能进行诊断,1982年我国首创两种质量诊断理论,突破了休哈特质量控制理论,开辟了统计质量诊断的新方向。此后,我国质量专家又提出了多元逐步诊断理论和两种质量多元诊断理论,解决了多工序、多指标系统的质量控制与诊断问题。

SPCDA是

Statistical

Process

Control ,

Diagnosis and

Adjustment的简称,即统计过程控制、诊断与调整,它能控制产品质量、发现异常并诊断导致异常的原因、自动进行调整,是SPC发展的第三个阶段,目前尚无实用性成果。

4. 什么是控制图

控制图由正态分布演变而来。

正态分布可用两个参数即均值μ和标准差σ来决定。正态分布有一个结论对质量管理很有用,即无论均值μ和标准差σ取何值,产品质量特性值落在μ±3σ之间的概率为99.73%,落在μ±3σ之外的概率为100%-99.73%= 0.27%,而超过一侧,即大于μ+3σ

或小于μ-3σ的概率为0.27%/2=0.135%≈1‰,见图2.1,休哈特就根据这一事实提出了控制图。

图2.1正态分布曲线

控制图的演变过程见图2.2。先把正态分布曲线图按顺时针方向转90°成图

图2.2 控制图的演变 图2.3 x控制图

2.2(a),由于上下的数值大小不合常规,再把图2.2(a)上下翻转180°成图2.2(b),这样就得到一个单值控制图,称μ+3σ为上控制限,记为UCL,称μ为中心线,记为CL,称μ-3σ为下控制限,记为LCL,这三者统称为控制线。规定中心线用实线绘制,上下控制限用虚线绘制,见图2.3。

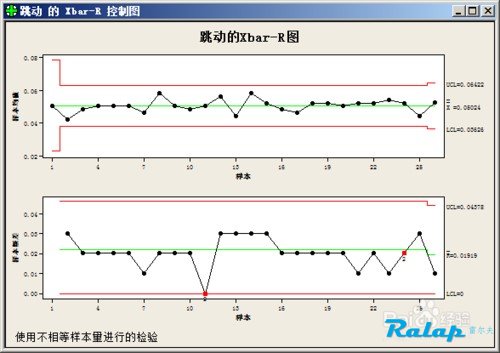

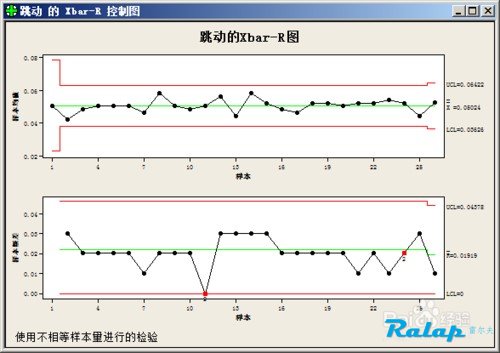

综合上述,控制图是对过程质量数据测定、记录从而进行质量管理的一种用科学方法设计的图。图上有中心线(CL)、上控制限(UCL)和下控制限(LCL),并有按时间顺序抽取的样本统计量数值的描点序列,见图2.4。

4. SPC应用流程

SPC应用整体上分为过程策划(即SPC准备)、过程分析(分析用控制图)、过程控制(控制用控制图)、过程改进(过程能力或性能的改进)四个阶段。策划阶段包括组织人员、团队、编写SPC手册、分析过程PFMEA、分析KPC与KCC、确定控制计划等。

以上内容来自于

SPC培训课程。